Il cemento è una polvere ottenuta per cottura ad alta temperatura di calcari ed argille.

Se queste sono naturali, come per esempio nelle rocce sedimentarie chiamate marne, che sono appunto una miscela naturale di argilla e calcare, si parla di cementi naturali. Se invece si mescolano artificialmente fra di loro argille e calcari, si parla di cemento di sintesi.

Da un punto di vista chimico, poiché le argille sono silicati idrati di alluminio e magnesio e i calcari calcare di calcio e magnesio, i cementi contengono silicio sotto forma di silicati, alluminio, calcio e magnesio e carbonati. Nella cottura ad alta temperatura alla fine si perviene ad un composto di silicati di calcio e alluminati di calcio.

Ma ovviamente le proprietà del cementi quale materiale da costruzione non è spiegata dalla semplice composizione chimica ma soprattutto da come cristallizzano, durante la cosiddetta “presa”, queste sostanze.

La storia del cemento moderno ha inizio con il cemento Portland. Questo strano nome deriva dalla somiglianza del materiale indurito con una pietra naturale originaria dell'isola di Portland, nella Contea del Dorset, in Inghilterra.

Il cemento portland fu brevettato nel 1824 da Joseph Aspdin, un costruttore inglese. Aspdin scoprì che la cottura di una miscela di calcare e argilla a temperature elevate produceva un materiale che, quando mescolato con acqua, induriva in una sostanza dura e resistente, simile, come abbiamo detto, alla pietra di Portland.

Ma per avere il materiale che conosciamo occorre aggiungere alla polvere ottenuta per miscelazione del composto che esce dai forni nei quali si cuociono argille e calcare, del gesso, ovvero del solfato di calcio.

Dopo il brevetto di Aspdin, la produzione e l'uso del cemento portland si diffusero gradualmente in tutto il Regno Unito e poi nel resto del mondo. Il processo di produzione coinvolgeva la macinazione del calcare e dell'argilla in polvere fine, la loro cottura a temperature elevate per formare il clinker, e infine la miscelazione del clinker con una piccola quantità di gesso per ottenere il cemento. Il gesso ha la funzione di ritardare l’indurimento (la presa) del cemento in modo da renderlo più facilmente trasportabile e lavorabile o riversabile nelle cosiddette “casseformi”, i contenitori in genere di legno nei quali avviene l’indurimento nelle forme finali.

Nel corso del XIX secolo, la produzione di cemento portland aumentò notevolmente grazie all'industrializzazione e allo sviluppo delle ferrovie, che facilitarono il trasporto del materiale.

La scoperta di nuovi giacimenti di calcare e argilla contribuì ulteriormente alla crescita del settore.

Il cemento portland divenne uno dei principali materiali da costruzione a livello globale. Nel corso del XX secolo, ci furono miglioramenti tecnologici nella produzione e nella formulazione del cemento, con l'introduzione di vari tipi di cemento specializzati per adattarsi a diverse esigenze di costruzione.

Le fasi dell’intero processo di produzione del cemento sono le seguenti:

- estrazione materie prime;

- controllo caratteristiche materie prime;

- frantumazione dei minerali;

- Preomogeneizzazione del frantumato;

- essiccazionee macinazione del frantumato per produzione della miscela cruda (detta "farina");

- controllo delle caratteristiche della farina;

- omogeneizzazione della farina;

- preparazione dei combustibili per il forno di cottura;

- cottura e ottenimento del clinker;

- controllo delle caratteristiche del clinker;

- deposito del clinker;

- deposito degli altri costituenti e additivi;

- controllo delle caratteristiche dei vari costituenti e additivi;

- deposito additivi cromoriducenti;

- macinazione del cemento;

- controllo delle caratteristiche dei cementi prodotti;

- deposito nei silos;

- insaccamento;

- controllo di conformità del cemento alle specifiche CE;

- spedizione dello sfuso e dei sacchi.

La miscela viene riscaldata in un forno speciale costituito da un enorme cilindro (chiamato kiln) disposto orizzontalmente con leggera inclinazione e ruotante lentamente. La temperatura cresce lungo il cilindro fino a circa 1480 °C.

La temperatura è determinata in modo che i minerali si aggreghino ma non fondano e vetrifichino.

Nella sezione a temperatura minore il carbonato di calcio (calcare) si scinde in ossido di calcio e anidride carbonica (CO2), secondo la reazione:

CaCO3 --> CaO+CO2

l’enorme produzione di anidride carbonica rende la produzione di cemento una della lavorazioni industriali più inquinanti per l’ambiente. Il quantitativo di biossido di carbonio rilasciato in atmosfera è mediamente pari a 1,05 kg di CO2 per chilogrammo di clinker di cemento Portland prodotto.

Nella zona ad alta temperatura l'ossido di calcio reagisce con i silicati a formare metasilicato di Calcio (CaSiO3 e Ca2Si2O5).

Si forma anche una piccola quantità di alluminato tricalcico Ca3(AlO3)2 e di alluminato ferrito tetracalcico (4CaO * Al2O3 * Fe2O3). Il materiale risultante è complessivamente denominato clinker.

Il clinker può essere conservato per anni prima di produrre il cemento, a condizione di evitare il contatto con l'acqua.

L'energia teorica necessaria per produrre il clinker è di circa 1700 Joule per grammo, ma a causa delle dispersioni il valore è molto più alto e può arrivare fino a 3000 Joule per grammo.

Questo comporta una grande richiesta di energia per la produzione del cemento, e quindi un notevole rilascio in atmosfera di biossido di carbonio, gas a effetto serra.

Per migliorare le caratteristiche del prodotto finito al clinker viene aggiunto circa il 2% di gesso o di solfato di calcio e la miscela è finemente macinata. La polvere ottenuta è il cemento pronto per l'uso. Il cemento ottenuto ha una composizione del tipo:

64% ossido di calcio

21% ossido di silicio

6,5% ossido di alluminio

4,5% ossido di ferro

1,5% ossido di magnesio

1,6% solfati

1% altri materiali, tra cui soprattutto umidità.

Questo sito si occupa di merceologia e quindi usa parecchio la terminologia della chimica, di cui la merceologia, assieme all’economia, è genitrice. Tuttavia gli ingegneri che studiano ed usano il cemento usano altre sigle, spesso più sintetiche e semplici, per indicare le stesse cose. Basta intendersi…

Così, per esempio, per indicare un alluminato tricalcico, i chimici scriverebbero (CaO)3 * Al2 O3 mentre gli ingegneri semplificano scrivendo C3A, dove C indica l’ossido di calcio e A l’ossido di Alluminio.

Allo stesso modo il ferro alluminato tetra calcico, la cui formula chimica è (CaO)4 * Al2O3 * Fe2O3, viene indicato molto più sinteticamente dagli ingegneri con la sigla C4AF, dove C indica l’ossido di Calcio, A l’ossido di Alluminio e F l’ossido di Ferro.

In questo linguaggio sintetico, S indica i silicati mentre H indica l’acqua di cristallizzazione e precisamente l’idratazione del cemento.

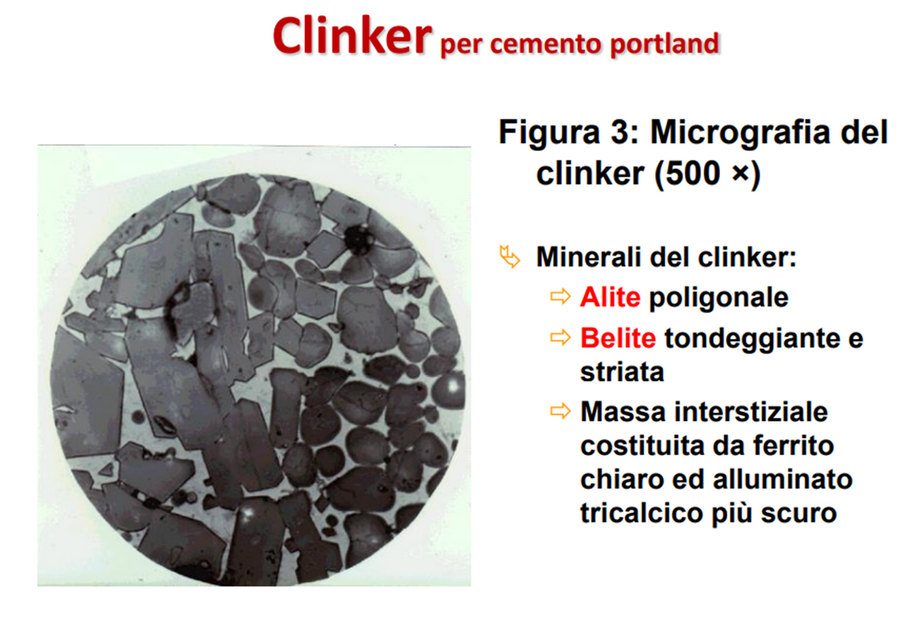

Se si vuole andare ancora più in dettaglio, occorrerebbe dire che il clinker del cemento Portland è costituito da 4 fasi fra loro miscelate:

Alite, silicato tricalcico, C3S, 50÷70%

Belite, silicato bicalcico, C2S, prevalentemente in forma β, 15÷30%

Alluminato di calcio, C3A, 5÷10%

Alluminiferrito di calcio, C4AF, 5÷15%.

L’alite si presenta come cristalli angolari, la belite come grani arrotondati e striati mentre le altre due fasi fungono da matrice, in quanto rappresentative di una fase fusa alle condizioni di massima temperatura del forno, e sono distinguibili dai differenti tenori di grigio.

In tutte e quattro le fasi sono presenti impurezze di svariati elementi sotto forma di sostituzioni isomorfe.

Nel cemento l’idratazione dei due componenti principali, i silicati bicalcici e tricalcici, produce una famiglia di silicati di Calcio idrati che danno resistenza meccanica al prodotto finale.

Queste si presentano come lamelle piccole e sottili.

L’idratazione dei silicati produce anche idrossido di Calcio (o calce spenta o portlandite) che non migliora, anzi!, la resistenza meccanica del cemento finale ma che viene promossa e mantenuta e non ostacolata o rimossa perché rendendo basico l’ambiente, rallenta l’ossidazione e quindi la corrosione del Ferro delle armature. La dimensione della portlandite è assai maggiore delle lamelle di silicati idrati.

La “presa” del cemento

Con il termine di «presa», si indica il consolidamento dell’impasto fresco, cioè il passaggio della pasta dallo stato fluido a quello rigido. È però necessario distinguere la presa dall’«indurimento», che consiste nell’acquisizione di durezza che avviene successivamente alla presa stessa.

La presa si può attribuire all’idratazione selettiva iniziale di alcuni composti e, particolarmente, del C3A (alluminato tricalcico 3CaO•Al2O3) e del C3S (silicato tricalcico 3CaO•SiO2).

Il C3A ha la proprietà di far presa istantaneamente ma, vista l’azione ritardante del gesso su di esso, l’influenza del C3S diventa di primaria importanza. Infatti il C3S puro ha tempi di presa iniziale molto simili a quelli del cemento, mentre il C2S (silicato bicalcico 2CaO•SiO2) si consolida in modo molto più graduale.

Se il cemento è opportunamente ritardato, la struttura del cemento idrato è determinata dai silicati di calcio, mentre se il C3A si idrata per primo – in assenza di ritardante – si forma un alluminato di calcio idrato alquanto poroso. La successiva idratazione dei silicati avviene nell’ambito della matrice di alluminati porosi, creando un sistema eterogeneo con possibili conseguenze sulla resistenza finale.

Cementi pozzolanici

I cementi pozzolanici sono miscele omogenee di clinker Portland, gesso e materiale pozzolanico, ottenute per macinazione simultanea dei costituenti, oppure per miscelazione di cemento Portland e di materiale pozzolanico di opportuna finezza. Lo sviluppo delle resistenze di cementi pozzolanici è più lento di quello dei Portland.

Le resistenze a compressione alle maturazioni più brevi di 28 giorni sono inferiori a quelle dei Portland; di regola sono invece superiori quelle a 3, 6, 12 mesi ed oltre.

I cementi pozzolanici hanno calore di idratazione inferiore a quello dei Portland per uguali periodi di maturazione.

La proprietà saliente dei cementi pozzolanici è la spiccata resistenza delle loro paste all’attacco di ioni estranei, in particolare solfati e cloruri.

Questi cementi sono perciò i più indicati per opere marittime, fondazioni in terreni solfatici, strutture da trattare con agenti antigelo ed, in generale, per tutti i lavori ove il calcestruzzo è soggetto all’aggressione chimica.

Cemento al fumo di silice

Il Fumo di silice è un sottoprodotto del processo produttivo del Si metallico e delle leghe Fe-Si.

E’ composto al 95-99.5% di microsfere vetrose (~0.1μm) e quindi capace di riempire gli interstizi lasciati dal cemento. È composto quasi esclusivamente da SiO2.

E’ un materiale pozzolanico.

Vantaggi:

- Prodotti d’idratazione simili a quella del cemento Portland

- Eliminazione del CH

- Microstruttura più compatta con bassa permeabilità.Alte resistenze meccaniche

Svantaggi:

- Maggiore richiesta d’acqua compensabile con l’aggiunta di additivi superplasticizzanti

- Non può essere utilizzato in percentuali superiori al 10-15% per non abbassare troppo la lavorabilità.

Cementi alla Loppa d’altoforno

Provengono da processi di manifattura del ferro dalla reazione delle polveri di carbone con i minerali di ganga. Di composizione molto variabile tra i vari altoforni, ma costante all’interno del medesimo stabilimento. Di norma elevata in SiO2 e spesso in Al2O3.

Tramite raffreddamento rapido si forma un materiale che contiene dal 50% al 95%di vetro molto reattivo.

E’ un legante idraulico latente (può indurire lentamente anche non in presenza di CH).

Si possono produrre cementi con percentuali di loppa anche superiori all’80% ( i più comuni ne hanno circa il 45%)

Vantaggi:

- Prodotti d’idratazione e microstruttura e simile a quella del cemento Portland

- Eliminazione del CH

- Minor calore di idratazione

- Resistenze meccaniche su tempi molto lunghi più elevate

Svantaggi:

- L’idratazione della loppa è più lenta di quella del cemento. Questo comporta basse resistenze meccaniche ai brevi tempi.

Loppe granulate d’alto forno

Provengono dalla produzione di ghisa. La scoria fusa, costituita da silicati ed alluminati di calcio, deve venire temperata e diventare vetrosa per acquisire capacità idrauliche potenziali.

Questa proprietà è posseduta dalle loppe che hanno: Una opportuna composizione chimica.

Questa potenzialità si esplica solo quando la loppa viene a contatto con soluzioni alcaline, come ad esempio l’idrossido di calcio prodotto per idrolisi durante l’idratazione del clinker da cemento.

I cementi di loppa, o d’altoforno, come vengono anche chiamati, sono miscugli omogenei di clinker Portland, loppa d’altoforno e gesso.

Il tenore di loppa varia entro limiti ampi: i prodotti più diffusi sono quelli che ne contengono dal 35 al 50 %. La loppa d’altoforno sviluppa la propria idraulicità più lentamente del clinker.

Per questo motivo i cementi di loppa danno resistenze meccaniche alle scadenze brevi dello stesso ordine di quelle dei cementi Portland soltanto se vengono macinati più finemente di questi.

Il calcestruzzo

Il calcestruzzo è un materiale da costruzione composto principalmente da cemento, aggregati (come sabbia e ghiaia o pietrisco) e acqua.

Questi ingredienti vengono mescolati insieme per formare una massa uniforme che, quando indurisce, diventa un materiale solido e resistente.

Il cemento funge da legante che tiene insieme gli aggregati, e l'acqua reagisce chimicamente con il cemento in un processo chiamato idratazione, che contribuisce alla solidificazione del materiale.

Il degrado del cemento è un fenomeno in cui il materiale di cemento perde gradualmente le sue proprietà desiderate a causa di vari processi di deterioramento. Questo può verificarsi per diverse ragioni, e il degrado del cemento può influenzare la durabilità e l'integrità strutturale delle costruzioni.

Corrosione delle armature: Se il cemento contiene armature di acciaio e queste armature iniziano a corrodersi a causa di esposizione a agenti atmosferici o sostanze chimiche, il processo di corrosione può portare al gonfiore del materiale circostante, creando crepe e riducendo la forza della struttura.

Espansione termica: Le variazioni di temperatura possono causare l'espansione e la contrazione del cemento nel tempo, contribuendo alla formazione di crepe e all'indebolimento strutturale.

Attacco chimico: L'esposizione a sostanze chimiche aggressive, come acidi o soluzioni alcaline, può erodere gradualmente il cemento.

Reazione alcali-silice (RAS): Questa reazione chimica può verificarsi tra alcuni tipi di aggregati di silice e l'attivatore alcalino nel cemento, causando espansione e crepe nel materiale.

Usura e abrasione: L'usura causata dal traffico, dallo sfregamento o da altri tipi di abrasione può danneggiare la superficie del cemento nel tempo.

La carbonatazione del cemento è un processo chimico che si verifica nel tempo quando il carbonio atmosferico reagisce con gli idrossidi di calcio presenti nella fase di idratazione del cemento Portland. Questo processo porta alla formazione di carbonato di calcio e all'abbassamento del pH del cemento, che può avere implicazioni sulla durabilità delle strutture in cemento armato.

Il processo di carbonatazione può essere descritto in modo generale come segue:

- Assorbimento di CO2: L'anidride carbonica (CO2) presente nell'aria viene assorbita dalla superficie del cemento.

- Reazione chimica: Il CO2 reagisce con l'idrossido di calcio (Ca(OH)2) presente nella pasta di cemento, formando carbonato di calcio (CaCO3).

- Abbassamento del pH: La formazione di carbonato di calcio riduce il pH della pasta di cemento. Questo può avere effetti sulle armature di acciaio incorporato, in quanto un ambiente più acido può aumentare la velocità di corrosione delle armature.

La carbonatazione può essere accelerata da vari fattori, tra cui elevata umidità, presenza di agenti atmosferici, e temperature moderate.

Tuttavia, può anche essere rallentata o prevenuta attraverso l'uso di misure protettive, come l'applicazione di rivestimenti impermeabilizzanti o la progettazione di coperture che riducano l'esposizione diretta alle intemperie.

Il controllo della carbonatazione è importante per la durabilità delle strutture in cemento armato, in particolare per prevenire la corrosione delle armature metalliche, che è uno dei principali fattori di degrado nelle costruzioni in cemento. La valutazione e la gestione della carbonatazione fanno parte delle pratiche di manutenzione e del monitoraggio a lungo termine delle infrastrutture in cemento.